Herzlich willkommen an der Fakultät Maschinenbau!

Forschung und Lehre bauen an der Fakultät Maschinenbau der Technischen Universität Dortmund auf einer breiten ingenieurwissenschaftlichen Basis auf und widmen sich den Schwerpunkten Produktionstechnik und Logistik sowie deren Digitalisierung. Die 17 Lehrstühle, Fachgebiete und Institute repräsentieren das Know-how, das sowohl zu internationaler Anerkennung als auch zu einer Spitzenstellung im Bereich der Forschung sowie zu einem hervorragenden Ruf in der Wirtschaft und zu moderner Lehre geführt hat. Als hoch qualifizierte Fach- und Führungskräfte bieten sich den Absolventinnen und Absolventen der Fakultät Maschinenbau vielfältigste Beschäftigungsmöglichkeiten und hervorragende internationale Karriereaussichten. Sie leisten einen wichtigen gesellschaftlichen Beitrag, indem sie durch innovative technische Lösungen, Antworten auf aktuelle umweltrelevante Fragestellungen geben oder Entwicklungen rund um die Themen Digitalisierung oder Künstliche Intelligenz vorantreiben.

Neues aus der Fakultät

Sommersemesterveranstaltung "Quality Management" (EN)

Das Modul MB-410: Quality Management findet nun auch im Sommersemester 2024 statt.

Team entwickelt Optik-Experimentierbox für Grundschulen in Uganda

Studierende der Fakultät Maschinenbau sind Sieger der Ingenieure ohne Grenzen Challenge

Workshop zur Orientierung für Studienzweifelnde - Alternativen erkennen

Was tun bei Zweifeln am Studium? Diese und weitere Fragen werden im mehrtägigen Workshop der Zentralen Studienberatung besprochen.

Energy-Related Material Flow Simulation in Production and Logistics

15.12.2023 - Das neue Buch ist erschienen

Entdecke die Fakultät

Bitte bestätigen Sie die Aktivierung dieses Videos.

Nach der Aktivierung werden Cookies gesetzt und Daten an YouTube (Google) übermittelt.

Zur Datenschutzerklärung von Google

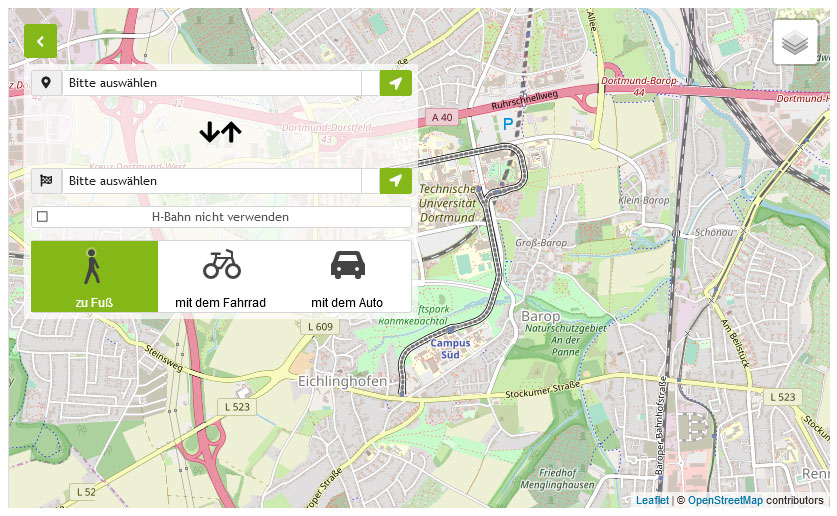

Entdecke Dortmund

Bitte bestätigen Sie die Aktivierung dieses Videos.

Nach der Aktivierung werden Cookies gesetzt und Daten an YouTube (Google) übermittelt.

Zur Datenschutzerklärung von Google